无氰电镀工艺在生产中的应用

一.前言

氰化物作为络合物电镀液的络合剂以其优异的络合性能,低廉的价格,超高的性价比为世界各国电镀业行所普遍采用。但氰化物又是剧毒化学品,其制命量仅仅为5毫克,并且一旦吸收就根本无法救治,其危害不言而喻。而氰化物电镀液中的氰化物含量少则十几克,多达一百多克,工作槽的体积少则几十升,多达几千升甚至上万升甚至更多,像氰化镀铜,氰化镀锌,氰化镀银,氰化镀金等镀种里面都含有大量氰化物,使得这些电镀的排水中含有氰根而对环境造成污染。对此,各国都先后出台了治理方案和规定了排放标准。最终目标是取消氰化物镀种,或以其它工艺技术取代这一有毒的工艺。这就是开始出现无氰电镀(Cyanide-freeplating,non-cyanideplating)的原因。我国开展无氰电镀技术开发已经有三十多年的历史,并且在上世纪七十年代曾经掀起了一个高潮,也取得了一些成果,比如现在锌酸盐镀锌,HEDP镀铜等,还有一些不成熟的工艺,但后来都在实际生产中淘汰出局,氰化物电镀在八、九十年代又重新回潮,且随着我国工业结构的变化和国际加工业的转移,使我国氰化物电镀的用量越来越大。对我国的生态环境构成了严重威胁。加之氰化物的生产、运输、储存、使用等各个环节都必须十分注意安全,不容有丝毫疏忽。因此,国家对氰化物的销售和使用严加控制,规定了严格的管理制度,并颁布了《清洁生产促进法》和国务院颁布《23号令》---淘汰含氰电镀等落后生产工艺,促使我们电镀从业人员积极加快研究各种无氰工艺,从源头上消除氰化物带来的危险。目前在很多地方的电镀工业园区都采取分批淘汰氰化物电镀工艺,还有的直接禁止使用氰化物工艺,这就要求我们电镀工作者转变思想,积极完善无氰工艺,以达到生产的各方面要求。

首先,我们先来简单介绍一些还在开发研究中的无氰工艺

二 无氰镀银 无氰镀金 无氰仿金

无氰镀银可以说是现在无氰工艺里需求最迫切的工艺之一,很多电镀企业都向笔者询问过这种工艺。虽然曾经推出的无氰镀银工艺有黄血盐镀银,硫代硫酸盐镀银,磺基水扬酸镀银,NS镀银,烟酸镀银、丁二酰亚胺镀银等,这些工艺虽然都各有特点,但是没有一个可以完全取代氰化物镀银,因而都没有能成为市售的商品,进入到电镀企业里进行工业化生产。

无氰镀金的情况比镀银要好一些,柠檬酸盐镀金已经有很多用户在采用,只不过金盐仍用氰化金钾。完全无氰的有碱性亚硫酸盐镀金,是比较理想的无氰镀金工艺,其缺点是采用不溶性阳极,要经常补充金盐。

无氰仿金工艺现在还处在一个没有开发的阶段,还没有相关的实验。

接下来,我们再来介绍在工业生产中已经非常成熟的无氰工艺。

三 无氰镀锌

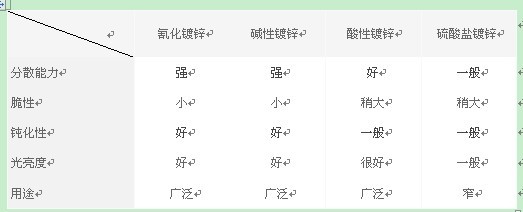

镀锌作为钢铁制品的阳极性保护镀层,是世界上使用量最大的镀种,在我国也不例外。约占全部电镀产品面积的1/3左右。由于氰化物镀锌有良好的分散能力,镀层细致且镀后钝化性能好,镀层脆性小,是镀锌中的主流工艺。无氰镀锌作为代替氰化锌的工艺,是无氰电镀中最为成熟的工艺,依据不同的需要和所采用的不同技术,可分为碱性无氰镀锌,氯化物弱酸性镀锌,硫酸盐镀锌。其中以碱性镀锌与氰化物镀锌的性能最为接近。

碱性镀锌是以锌酸盐为主的无氰镀锌工艺,基本成分是氢氧化钠和氧化锌,而主要起作用的是电镀添加剂,如果没有这些添加剂,要想镀出合格的产品是不可能的。新一代的无氰碱性锌添加剂,具备以下特点:

b.镀液分散性能极佳,完全达到功能性要求,高低电位厚度差小,镀层性能完全达到氰化物的水平,

c.镀液稳定,不会胶凝变稠,维护简单。

d.电流密度宽广,操作方便。

e.镀层结晶细致,到达一定厚度可得到镜面光亮,光泽均一,结合力好,脆性小。

氯化物弱酸性镀锌,这是以光亮添加剂为主的镀锌工艺,分铵盐型和钾盐型两大类,其中钾盐在我国已经应用相当广范。尤其是滚镀中的大多数选用了氯化钾镀锌工艺。钾盐镀锌的光亮度很高,但分散能力比碱性差一些,且镀后钝化性能稍稍不如碱性镀锌,脆性也稍大。但仍是现在日用五金电镀中大量采用的工艺。市面上优秀的酸性锌添加剂多不胜数,随时都可以找到。

还有就是硫酸盐镀锌工艺,这也是在电镀添加剂技术进步的产物。现在在线材,带材,板材电镀业很多都是采用的硫酸盐镀锌工艺。

由于无氰镀锌可供选择的工艺较多且都已经是成熟的工艺,所以已经可以完全取代原来的氰化物电镀工艺。

介绍完非常成熟的无氰镀锌以后,我们接下来再重点介绍在实际生产中作用越来越突出,应用越来越多的无氰碱铜和无氰白铜锡。

无氰碱铜

该工艺适合于钢铁件、黄铜、铜、锌合金及铝合金沉锌层的预镀,镀层与素材结合力强,柔软性好,深镀能力强,有一定光亮度,可用于取代氰化镀铜工艺,滚镀挂镀皆可。按溶液组成来分,大致可分为三种:焦磷酸体系,HEDP体系,硫酸盐体系。

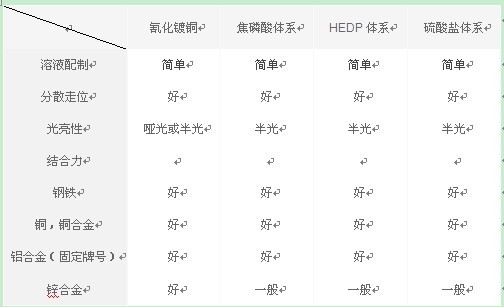

对于以上三种体系的无氰碱铜,笔者有幸都接触使用过,做为一个预镀的镀种,性能上我们可以和氰化镀铜来做个比较。(见表2)

1.性能

从图2我们可以看到,三种无氰碱铜工艺的镀层与钢铁件,铜件都有良好的结合力,高温冷热循环,切割破坏,都能通过。与一定牌号的铝合金也有良好的结合力,像某电镀公司的铝轮毂电镀生产中,其采用的就是无氰铜打底—哑镍-酸铜-后续电镀的工艺流程,结合力良好,同时提高了产品的一次良品率,降低了成本,取得了良好的经济效益。但无氰碱铜与锌合金的结合力就没有达到氰化铜那样的效果,对于表面致密,抛过光的锌合金,其结合力还是不错的。而那些表面疏松,没有经过抛光处理的锌合金,无氰铜就显得力不从心,结合力就没那么好。当然,如果不用过150度高温烘烤,一般也不会出现起泡现象。生产中镀锌基合金工件时,一定要采用带电入槽的方法,以提高结合力 。

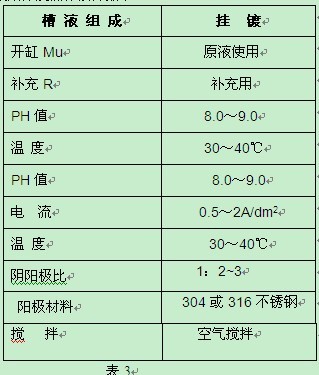

2.溶液组成及操作条件

A:焦磷酸盐体系:它一般配制成开缸液Mu和补充液R。

其中开缸液Mu包含有:

焦磷酸钾 20-35%、

焦磷酸铜 1-5%、

柠檬酸铵 1-2%

山梨醇 1-3%

磺酸盐 0.2-2%、

苯基羧酸盐 3-5%

糊精1-1.5%

烷基硫脲0.1-0.5%、

氮杂环化合物0.05-0.5%。

补充液R包含有:

焦磷酸钾2-8%、

焦磷酸铜75-85%、

柠檬酸铵2-3%

山梨醇3-4%、

磺酸盐1-2%

苯基羧酸盐2-3%、

糊精1.5-5%、

烷基硫脲0.1-0.2%、

氮杂环化合物0.05-0.15%。

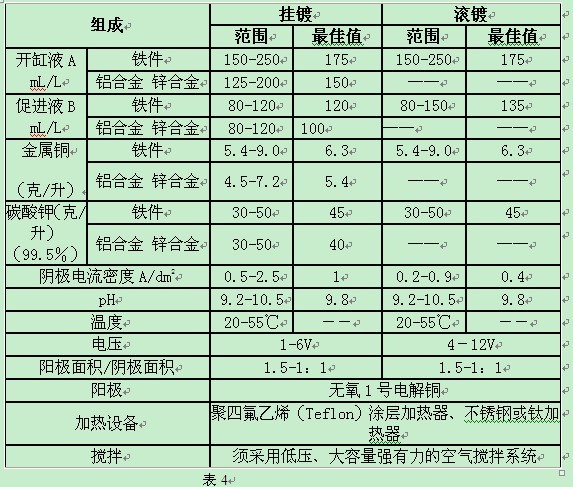

B :HEDP 体系:它一般是配制成开缸液A和促进液B

镀液成分及操作条件如下:

其中A和B液中大致包含有:

金属铜 14-17克/L

HEDP 90-100克/L

络合剂

促进剂

光亮剂等

C:硫酸盐体系:

从三种镀液的组成来看,无氰铜的配制都比较简单,而市售的就直接配成浓缩液,按比例加水即可,操作起来也是相当方便。

3.镀液的维护

无氰碱铜的生产维护相当氰化镀铜来说要细致一些,镀液的日常维护是保证镀液稳定的重要因素,要注意以下几个方面:

a定期测定镀液的PH值、温度、电流密度,使工艺条件处于工作范围内。

b 由于镀液没有除油能力,镀前工件必须严格除油,以免油污带进镀槽。镀液要保持连续过滤,去除微粒,否则会影响镀层结合力。

c 注意槽液的清洁,绝对不允许有前处理的槽液及氰化物带入,如果不慎有前处理槽液带入,要及时用活性炭处理,过滤。最好采用4-6循环/小时的循环过滤

d镀液中掉入的工件要及时取出。铁和锌过高会使镀层发暗,影响结合力。铁杂质可采大电流电解除之,锌杂质用小电流电解除之,或者可以加放专用的除杂水,除掉金属杂质。

e 生产中不会产生有毒的刺激性气体,包障了操作人员的身体健康。

4.成本

从成本方面来考虑看,焦磷酸盐体系和HEDP 体系都是配制成浓缩液,成本会比较高。而硫酸盐体系采用的主盐硫酸铜和氢氧化钾都很便宜,加上两种添加剂也不贵,综合成本是三个体系中最低的,和氰化镀铜相比也基本持平。现在沿海地区已有很多电镀企业在使用无氰碱铜来代替氰化铜,实用效果都相当不错。

- 上一篇:无氰白铜锡工艺简单介绍 2014/9/7

- 下一篇:宁波鄞州区出台电镀整治方案 13家企业搬迁 2012/5/21